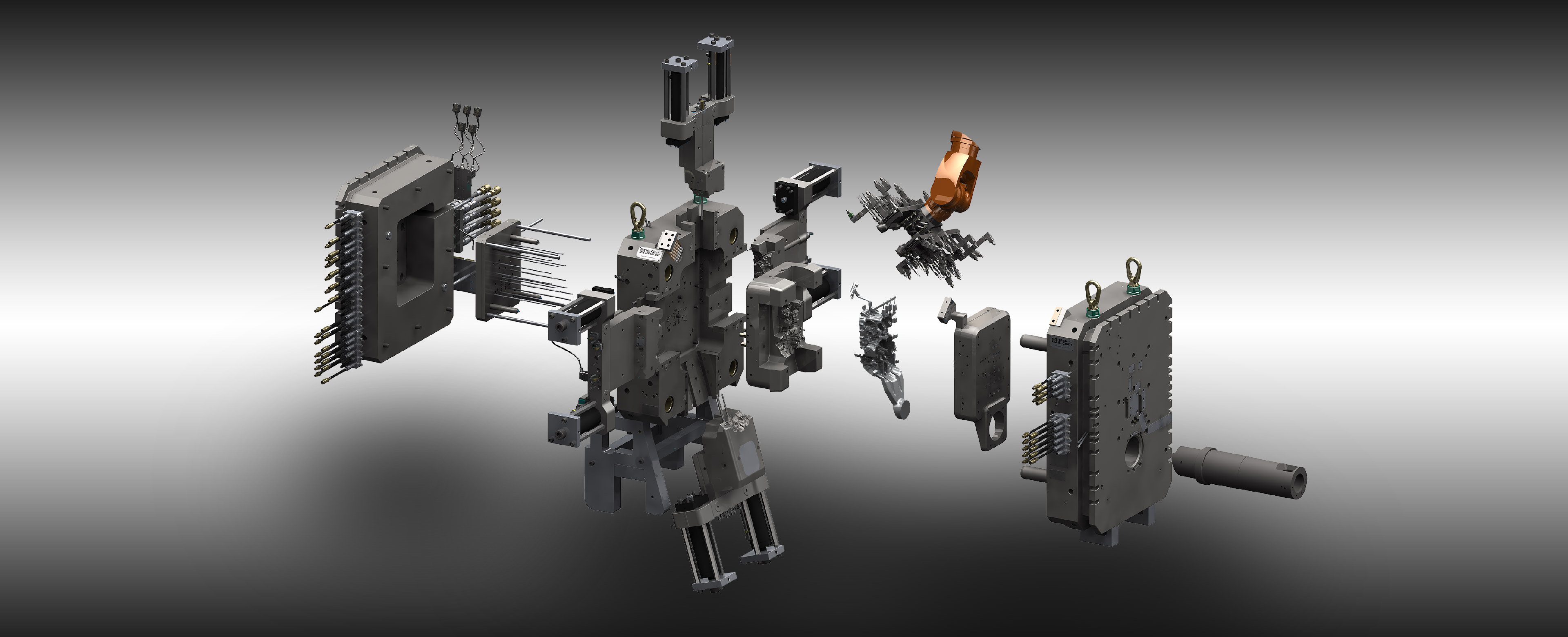

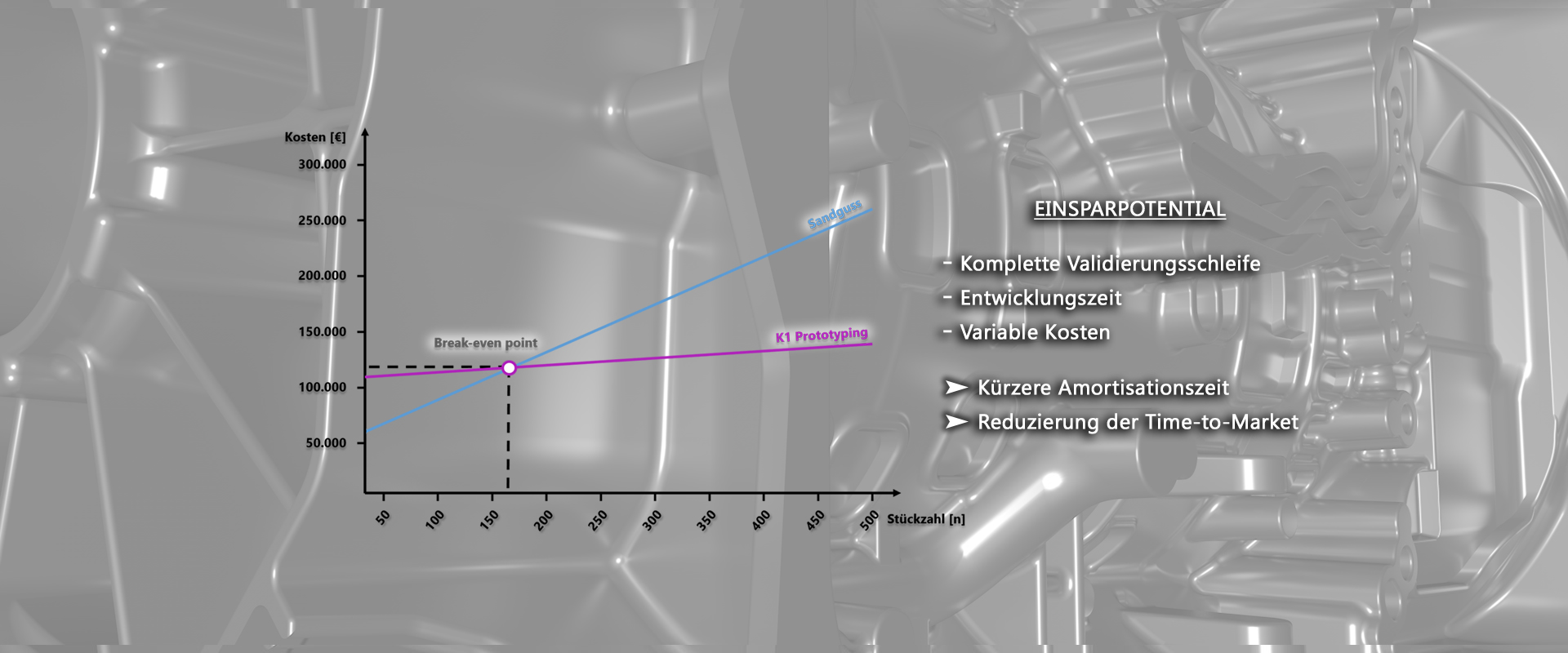

UNSER DRUCKGUSS TECHNOLOGIE CENTER IST DAS HERZSTÜCK VON K1 INNOVATION + PERFORMANCE. HIER WERDEN AUS DEN HERAUSFORDERUNGEN UNSERER KUNDEN IMMER BESSERE WERKZEUGE UND ENGINEERING-LÖSUNGEN ENTWICKELT.

DARAUS IST DIE K1-PRODUKTFAMILIE ENTSTANDEN.

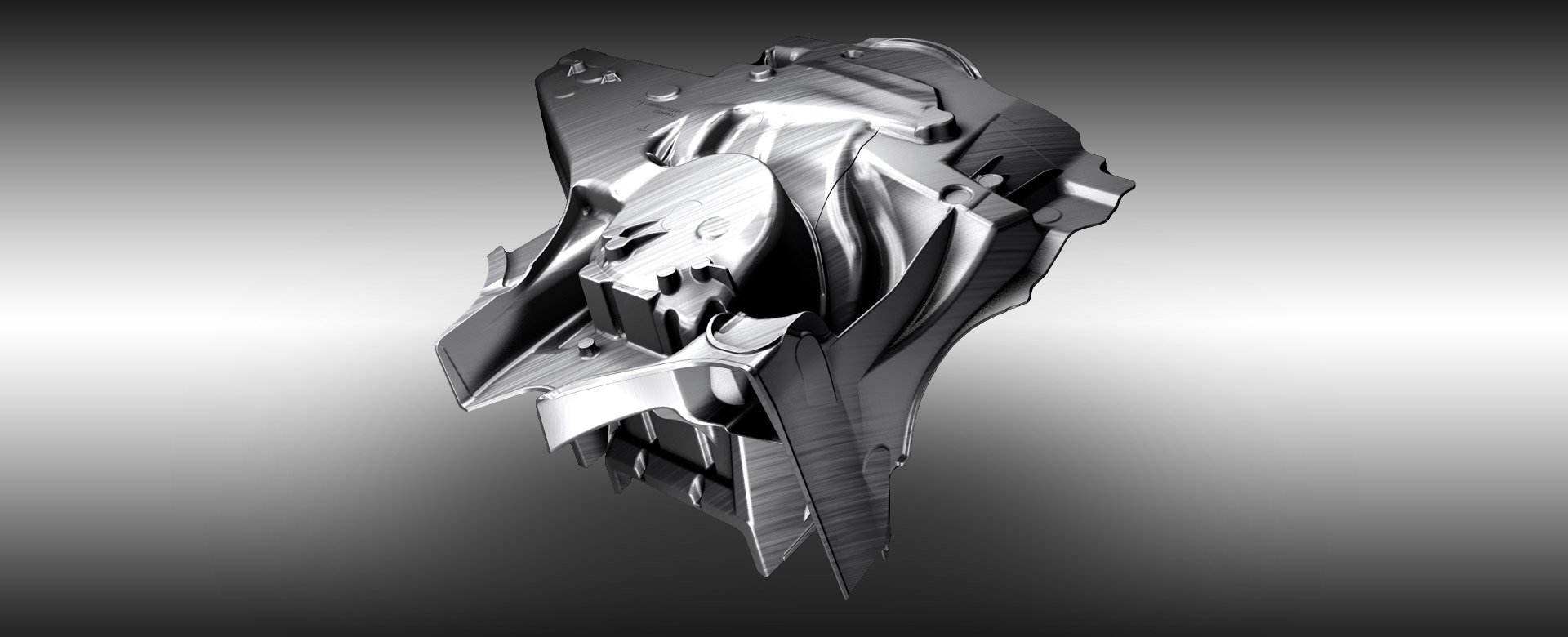

K1 Prototyping

Druckgussprototypen in 12 Wochen

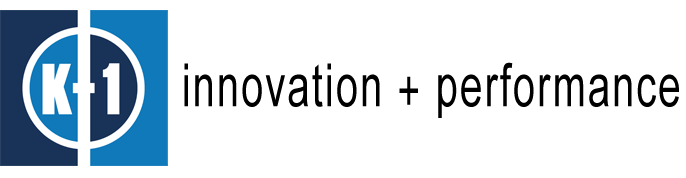

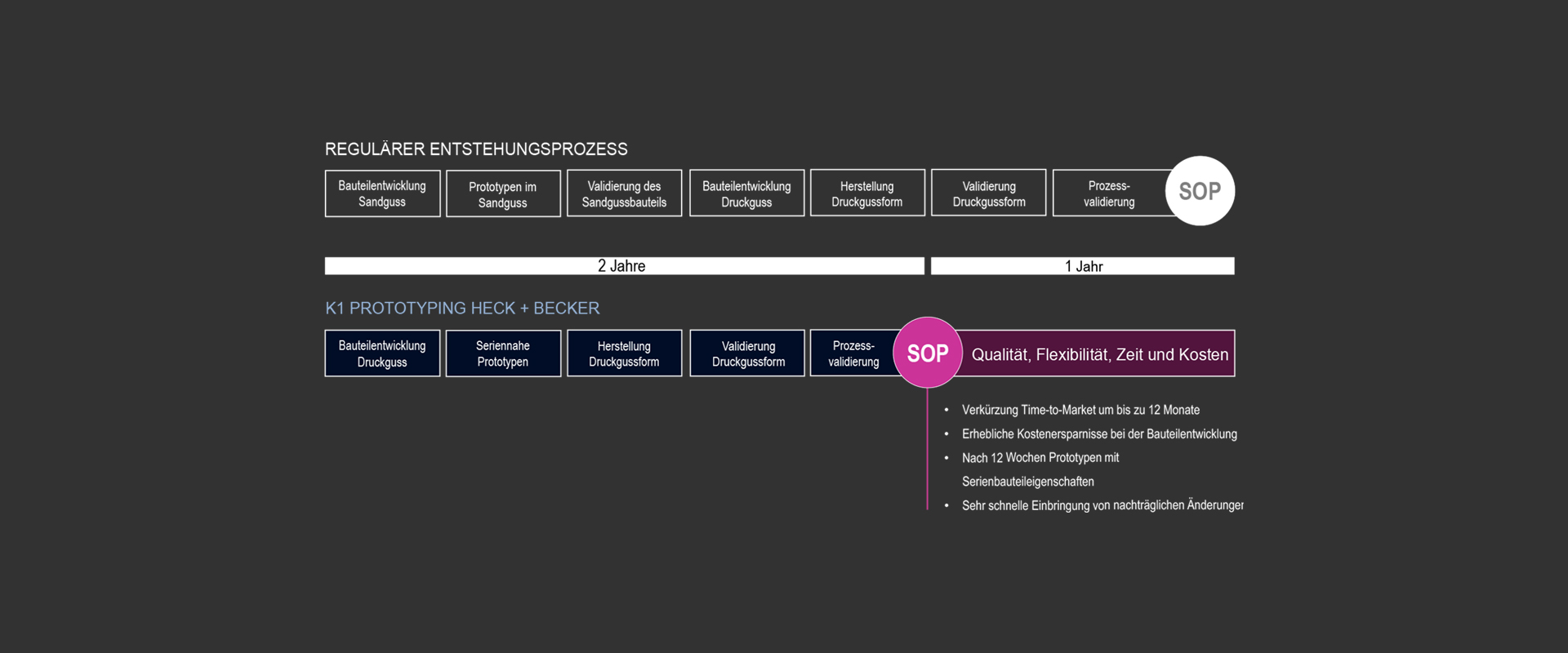

Zukunftsfähigkeit durch K1 Druckgusskompetenz! Die Entwicklungsintervalle neuer Antriebstechniken in der Automobilindustrie haben sich in den vergangenen Jahren erheblich verkürzt. Somit wird es immer wichtiger, kurzfristig Prototypen herzustellen, welche die Eigenschaften der späteren Serienteile aufweisen. Bislang war der Sandguss für diese Prototypen die einzige Möglichkeit vergleichbare Gussteile in kurzer Zeit herzustellen. Das Problem: Diese Gussteile sind nur bedingt mit Seriendruckguss vergleichbar, sodass „fertig“ entwickelte Druckgussbauteile einer Seriendruckgussform nur nach umfangreichen Änderungen die geforderten Eigenschaften erreichen.

K1 Prototyping revolutioniert die Bauteilentwicklung! Wir von Heck + Becker agieren bei K1 Prototyping nicht als klassischer Formenbauer, sondern als Ihr umfassender Engineering-Partner. Mit unserer K1 Kompetenzplattform können wir schon in einem sehr frühen Entwicklungsstadium die Umsetzbarkeit Ihrer Bauteile im Druckgussprozess analysieren und optimieren. K1 Prototyping ermöglicht Ihnen die Substitution des Sandgusses! Bereits 12 Wochen nach einem vorläufigen „design-freeze“ liefern wir Ihnen Druckgussbauteile mit den Eigenschaften der späteren Serienbauteile, sodass Sie erste Erprobungen bereits in einem sehr frühen Stadium mit kongruenten Bauteilen durchführen können.

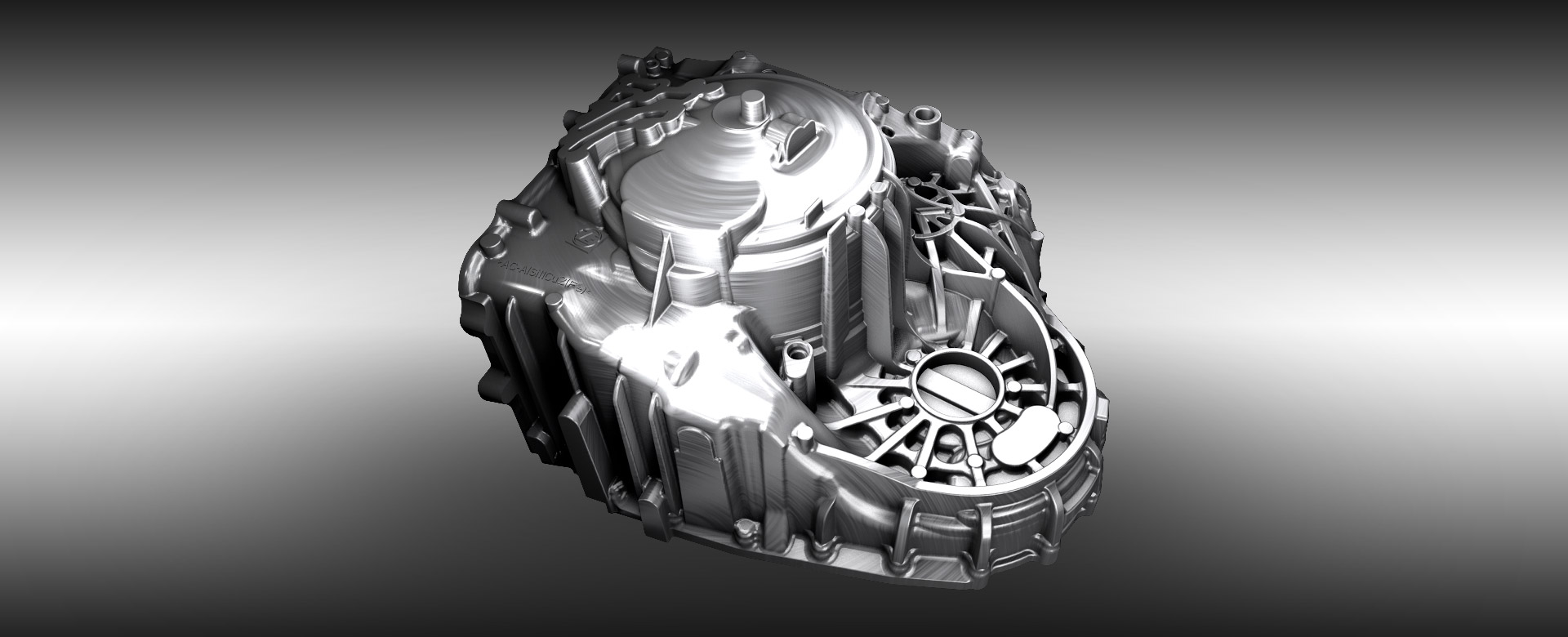

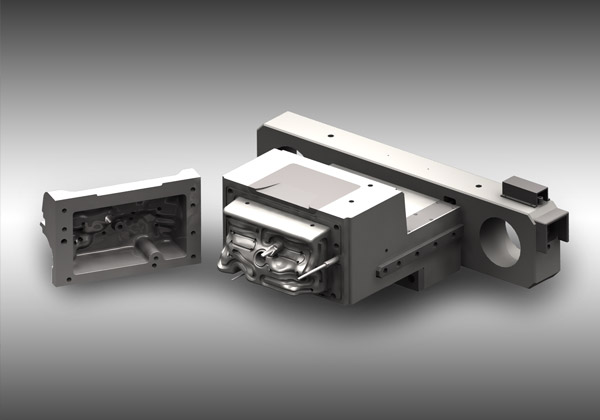

Weltweit einzigartige Prototypen-Druckgussform

Beschleunigte Fertigungszeit

Wir ermöglichen Ihnen die kontinuierliche Weiterentwicklung Ihrer Gussteile. Zum einen bieten wir maximale Flexibilität und Zeitersparnis, denn Änderungen an den konturgebenden Bauteilen sind binnen kürzester Zeit umsetzbar. Zum anderen können Sie mit uns neue Gießtechnologien (Vakuum, verlorene Kerne, Temperierung) erproben und analysieren. In unserem angeschlossenen Druckguss Technologie Center (DTC) können Sie Ihre Prototypengussteile bereits bei der ersten Serie (mit konvergierenden Parametern zu der späteren Seriengießerei) gießen.

Modernste Anlagentechnik gibt Ihnen die Möglichkeit neue und kundenindividuelle Technologien zu erproben und zu verbessern. Dazu haben wir eine weltweit einzigartige Druckgussform entwickelt, die alle Gussteilgeometrien abbilden kann. Die Fertigungszeit wird durch entsprechende Werkstoffauswahl und innovative Fertigungsverfahren zusätzlich beschleunigt. Unser K1 Kompetenzteam freut sich auf Sie!

INNOVATIVE TEMPERIERSYSTEME

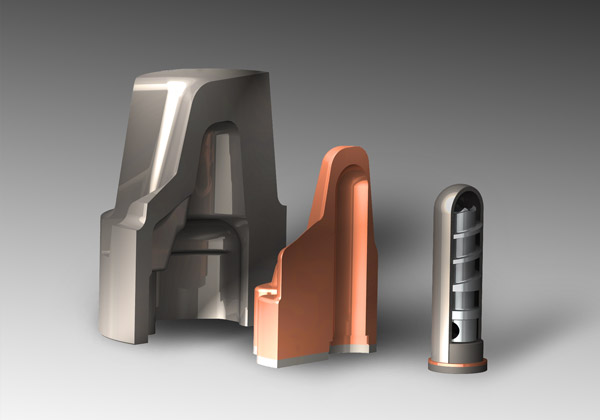

KUPFERVERBUNDKÜHLUNG

Das Prinzip dieser Kühlung beruht auf der Nutzung der Festkörper-Wärmeleitung in dem räumlichen Werkstoffverbund Stahl-Kupfer. Dabei bildet der Stahl die Hülle des Formkernes einschließlich der gesamten konturgebenden Oberfläche. Dadurch erzielen Sie einen hohen Verschleißschutz und mechanische Stabilität. Das Kupfer befindet sich hier im Innern des Formkernes und ermöglicht die hohe Wärmeabfuhr. Kupfer und Stahl sind dabei vollkommen diffusiv miteinander verbunden. Durch die Arbeitsteilung der Werkstoffe erhalten Sie ein sehr stabiles Konturbauteil mit der hohen Wärmeleitfähigkeit von Kupfer.

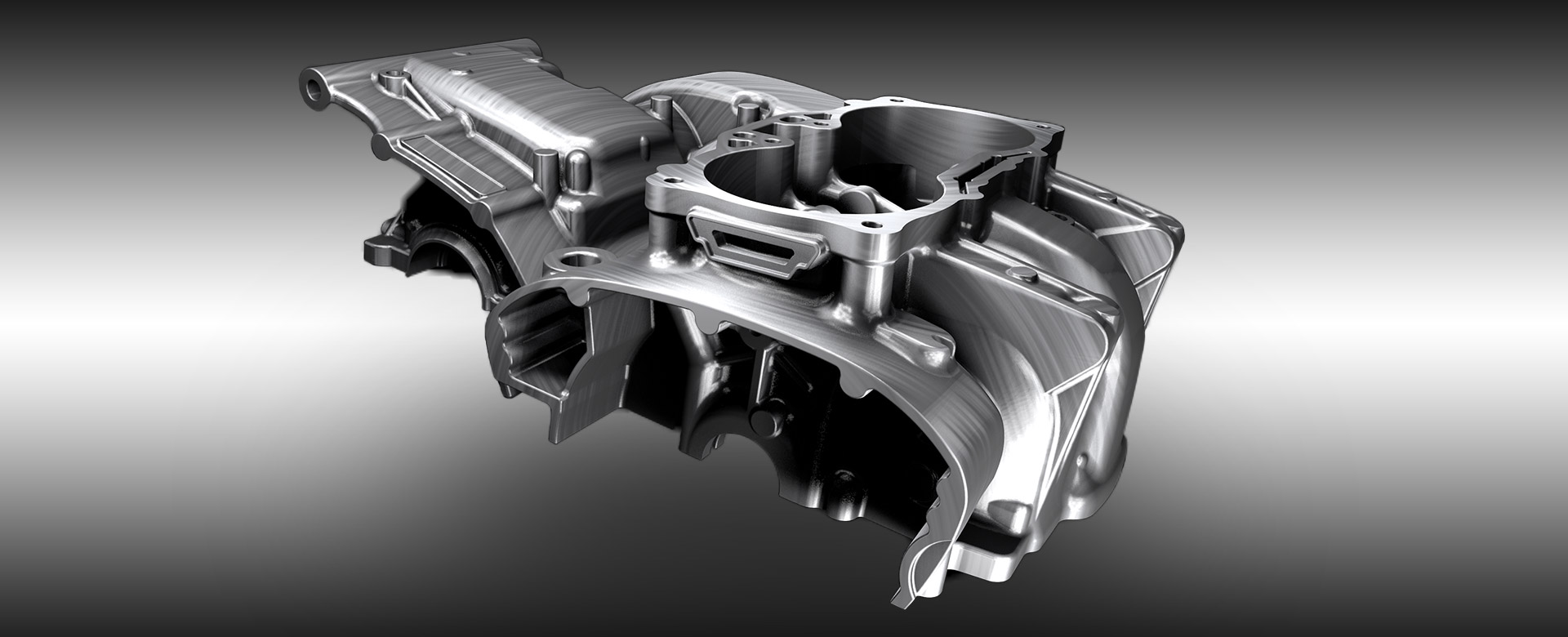

3D KÜHLUNG

Die 3D Kühlung führt zu einer homogen Oberflächentemperatur. Dadurch reduzieren sich die Spannungen, die Standzeit wird erhöht und die Taktzeit erheblich reduziert. Das konturnahe Offset ermöglicht eine sehr intensive Kühlung, wodurch die sonst zahlreichen Kühlbohrungen entfallen. Dadurch wurde die Lagerstuhlfestigkeit bei Motorblöcken erheblich erhöht. An anderen Bauteilen konnte die Dichtheit (Leckrate) gesteigert werden

KUPFERPATRONENKÜHLUNG

Die Kupferpatronenkühlung ist eine Vorstufe der Kupferverbundkühlung. Hierbei bringen wir die Kupferpatronen unter Druck in die Kühlbohrung ein, damit das Kupfer mit seiner gesamten Oberfläche in Kontakt mit dem Stahl steht, wodurch eine verbesserte Wärmeabfuhr gewährleistet wird. Die Kupferpatronenkühlung ermöglicht Ihnen eine konturnahe Temperierung mit einem Abstand von 20 mm bis zur Formkontur. Sollte es einmal zu einem Defekt im Stahl kommen, ist die Kühlung durch die zusätzliche Kupferschicht davon nicht betroffen, was keine direkte Ausfallzeit bedeutet (geschlossener Kreislauf). Zusätzlich wird die Gefahr eines „Wasser-schusses“ minimiert.